Articoli correlati

Il Control Plan

Il seguente articolo presenta un’introduzione al control plan, uno strumento estremamente potente per la gestione dei processi produttivi. Verranno discussi i principi generali di questa metodologia, e i benefici principali che essa può apportare. Dopo una trattazione del contenuto del control plan e dei suoi parametri di input e output, verrà presentato uno studio di caso relativo alla compilazione di un piano di controllo per il freno a mano di una bicicletta. Questo studio sarà svolto grazie al programma XFMEA di ReliaSoft, uno strumento potente e versatile per lo svolgimento di analisi FMEA e FMECA, con funzionalità per la creazione di DFMEA, PFMEA, diagrammi PFD, piani di controllo, PFD worksheet, ecc.

Cos’è il Control Plan?

Il control plan è uno strumento utilizzato per la definizione di strategie di controllo affinché il prodotto finito rispetti le specifiche richieste. Le azioni di controllo includono misure, ispezioni, e controlli di qualità, e sono definite per ciascun passaggio del processo di produzione. Il control plan aiuta a mitigare i rischi evidenziati da un precedente PFMEA (Process Failure Modes & Effects Analysis), e fornisce all’operatore un piano d’azione per reagire in caso sia stata rilevata la non conformità del prodotto in questione. Il control plan dovrebbe essere sviluppato da un “cross functional team” (CFT), ovvero una squadra composta da membri di diversi reparti dell’organizzazione in cui tutti i membri comprendono le problematiche legate al prodotto o al processo in esame. Questo assicura una significativa contaminazione di idee e la creazione di un piano di controllo secondo molteplici punti di vista.

Qual è lo scopo del control plan?

All’interno di un processo produttivo, sovente sorgono errori e difetti che, propagandosi, sfociano in risultati catastrofici. Questi mettono a repentaglio la qualità del prodotto finito e, di conseguenza, la reputazione del produttore; queste conseguenze si aggiungono ai costi materiali derivanti dai difetti del prodotto, quali quelli derivanti dai rientri in garanzia, dai richiami prodotto, e dall’assistenza clienti. Al fine di identificare e prevenire queste problematiche, si può fare ricorso a tre potenti strumenti: il DFMEA, il PFMEA, e il control plan. Il DFMEA identifica i fattori di rischio di un determinato prodotto, ne studia le modalità di guasto, le cause, gli effetti, etc. A partire da quest’analisi è possibile sviluppare una PFMEA, la quale rileva le funzioni del processo, le loro modalità di guasto, e gli effetti sul processo stesso ed eventualmente sull’utente finale, assegnando a ciascun elemento uno o più punteggi per identificare quelli più rilevanti, e quindi di maggior interesse. Sebbene efficaci nell’evidenziare le mancanze del processo, DFMEA e PFMEA da sole non apportano significativi cambiamenti, e vi è un concreto rischio che i risultati delle analisi risultino vani. Occorre dunque mettere in pratica misure di mitigazione e prevenzione. Il control plan delinea queste misure in maniera strutturata, al fine di promuovere una cultura di prevenzione dei problemi, piuttosto che una di correzione. Il centro dell’attenzione non è più il controllo della qualità e dei difetti, ma un’assicurazione di qualità e prevenzione a priori. Il monitoraggio continuo delle fonti di variabilità principali porta definire il processo in maniera prevedibile, assicurando sempre un prodotto finito il più possibile privo di difetti. In sostanza, ciò che si ottiene dal piano di controllo è una base di dati di tecniche e metodologie per valutare le caratteristiche del prodotto o del processo, verificare che queste rispettino le specifiche prefissate, e piani di reazione in caso di una loro non conformità. Così come un’analisi FMEA, il control plan è un documento “vivo”, ovvero non resta scolpito nella roccia una volta compilato, ma si evolve nel tempo assieme ai processi di manifattura. Gli ingegneri, infatti, ignorano i documenti obsoleti, e a poco a poco i problemi eliminati dai precedenti piani tendono a ricomparire.

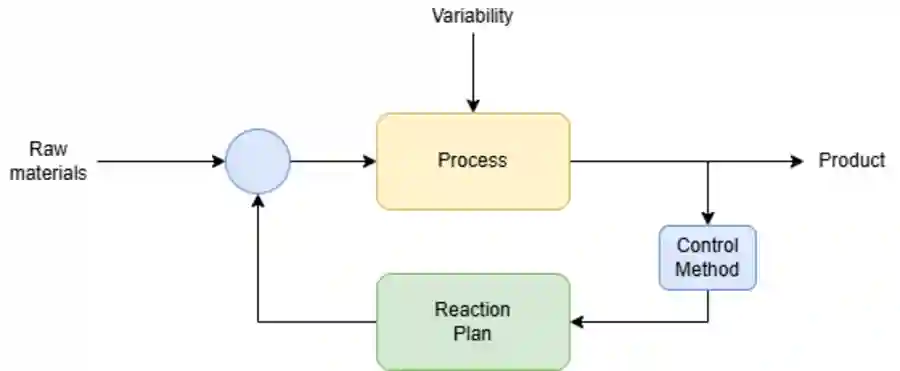

Come i risultati del control plan influenzano il processo produttivo.

L’immagine soprastante schematizza il processo produttivo come un sistema a ciclo chiuso. Il processo trasforma i materiali grezzi in prodotti finiti, ed è influenzato da fattori esterni che causano variazioni nell’output. Il controllore (cioè il control plan) è diviso in “metodo di controllo” e “piano di reazione”. Il metodo di controllo analizza i prodotti in uscita e, se questi risultassero non conformi, attiva il piano di reazione, il quale agisce sul processo affinché le anomalie vengano risolte.

I benefici del Control Plan

Sebbene il control plan possa apparire come una metodologia tediosa da implementare, esso apporta numerosi benefici all’azienda:

- Prevenzione dei difetti di processo. Grazie alla definizione di azioni concrete, è possibile monitorare, controllare, o rimuovere del tutto le variazioni indesiderate all’interno del processo. In questo modo, migliorano l’efficienza e la capacità di ridurre il numero di prodotti finiti non conformi.

- Utilizzo efficiente delle risorse. Metodi chiari e attuabili permettono di aumentare la qualità, ridurre gli sprechi, ed eliminare riprogettazioni costose.

- Risparmio. Mitigare i problemi a monte del processo di produzione comporta sostanziali risparmi rispetto a risolverli una volta che la produzione è avviata.

- Maggiore soddisfazione del cliente. L’applicazione di metodologie di controllo del processo presenti nel control plan permettono di offrire un prodotto di maggiore qualità sul mercato, migliorando così la reputazione agli occhi del cliente finale.

- Comunicazione più efficiente. Implementare un metodo di controllo efficace richiede costante comunicazione tra i membri del team. Il control plan promuove e migliora la capacità di comunicare in maniera chiara anche con i diversi reparti dell’intera organizzazione.

- Coinvolgimento del team. Tutti i membri del team sono coinvolti affinché le caratteristiche ad alto rischio siano identificate durante la Process FMEA siano mitigate o eliminate del tutto.

Le fasi del Control Plan

Il control plan non è uno strumento monolitico, ma si adatta alle differenti fasi del processo produttivo. Ciascun piano possiede degli obiettivi specifici in base alla fase per cui è progettato, e offre risultati in termini di dati o lezioni apprese. I risultati dell’applicazione del control plan in una fase sono utilizzati per raffinare e migliorare il piano della fase successiva, fino a culminare nel piano di controllo di produzione. Il piano di controllo è un documento “vivo”, poiché si adatta non solo ai risultati osservati durante la sua prima definizione, ma si evolve e migliora con il processo produttivo affinché sia sempre rilevante per l’azienda. Le tre fasi principali in cui viene applicato il piano di controllo sono:

- Fase di sviluppo del prototipo

- Fase di pre-lancio

- Fase di produzione

Fase di sviluppo del prototipo

In questa fase, i piani di controllo descrivono le misurazioni dimensionali e i test materiali e funzionali del prodotto compiuti durante la costruzione del prototipo del prodotto. La responsabilità di sviluppare un control plan efficace ricade sul team dedito alla qualità all’interno dell’organizzazione. La produzione del prototipo è un’ottima opportunità per la valutazione, sia da parte del team di sviluppo che del cliente finale, di quanto efficacemente il prodotto raggiunga gli obiettivi della “voce del consumatore” secondo il manuale AIAG APQP. A seguito dell’applicazione del control plan nella produzione del prototipo, i dati raccolti possono essere utilizzati per:

- Assicurarsi che il prodotto soddisfi i requisiti richiesti.

- Stabilire i parametri di processo preliminari e i requisiti di imballaggio. I parametri di processo includono le velocità, le temperature, le pressioni, e i flussi dei macchinari.

- Comunicare le preoccupazioni, deviazioni, o impatto in termini di costi al cliente finale.

Se i prototipi sono prodotti secondo metodologie di produzione di massa già esistenti, possono essere inclusi nel control plan i parametri preliminari di processo e i controlli.

Fase di pre-lancio

Il piano di controllo della fase di pre-lancio ricalca il precedente, ovvero include le misurazioni e i test che tuttavia avverranno tra la fase di sviluppo del prototipo e quella di lancio della produzione. Poiché si riferisce a questo periodo di transizione, è necessario menzionare anche ulteriori controlli di prodotto e processo da implementare fino a quando il processo di produzione non sia convalidato. Gli obiettivi del piano di controllo di pre-lancio sono molteplici:

- Specificare i controlli di processo, inclusi dispositivi e metodi per prevenire errori durante la produzione.

- Specificare i dati da raccogliere e analizzare a proposito del processo e del prodotto, al fine di determinare la capacità di processo preliminare, ovvero con quanta consistenza il processo può produrre componenti secondo le specifiche.

- Contenere le non-conformità prima o durante la produzione iniziale.

In questa fase, è possibile che il cliente finale richieda di compiere un “safe launch”, ovvero una strategia di lancio del prodotto che minimizzi i rischi e introduca ulteriori garanzie di qualità rispetto alle metodologie già in essere. Questa strategia richiede la compilazione di un nuovo control plan secondo le specifiche e i formati forniti dal cliente finale.

Fase di produzione

Infine, il control plan della fase di produzione contiene descrizioni dettagliate dei sistemi e dei processi per il controllo della produzione, e può essere approvato da un rappresentate autorizzato del cliente finale. L’inizio della fase di produzione è caratterizzato dall’utilizzo della strategia di “safe launch” definita precedentemente, per la quale i controlli sono molto più frequenti, e le tolleranze molto ridotte. Ciò assicura una notevole riduzione del rischio che errori fatali possano compromettere il processo in questa sua fase cruciale. Il termine del periodo di “safe launch” può essere stabilito dal produttore, oppure dal cliente se questo ha fornito particolari requisiti a cui il produttore deve conformarsi. Tipicamente, il periodo di “safe launch” termina dopo 90 giorni dalla data di inizio della produzione, a patto che non siano stati riscontrati difetti di qualità nel prodotto finito da parte del cliente. Se così non fosse, si stabilisce un nuovo periodo di “safe launch” di 90 giorni, per il quale il cliente finale può richiedere ulteriori criteri di conformità. La produzione di massa di un prodotto fornisce all’organizzazione una preziosa opportunità per valutare i risultati del piano di controllo, revisionarlo, e apportare gli opportuni cambiamenti. Per migliorare il piano, i responsabili della produzione dovrebbero considerare fonti come:

- L’analisi statistica dei dati raccolti a seguito dell’esecuzione del piano.

- Report e dati di qualità del cliente.

- Dati di garanzia e rientri del prodotto.

- Lezioni apprese da esperienze di lancio di prodotti simili.

- Evoluzione delle FMEA per il prodotto stesso o prodotti simili.

- Evoluzione delle tecnologie riguardanti i controlli del prodotto o del processo.

Quest’ultimo piano di controllo deve essere sempre aggiornato, aggiungendo nuove lezioni apprese o eliminando metodologie e criteri obsoleti, affinché vi sia un forte incentivo a seguire il piano durante il periodo di produzione del prodotto.

Il formato del Control Plan

Sebbene il piano di controllo differisca nel contenuto in base alla fase in cui è compilato, il formato di base è pressoché identico. Esso è composto dalle seguenti sezioni: informazioni generali, dettagli sulle parti e sui processi, caratteristiche, e metodi.

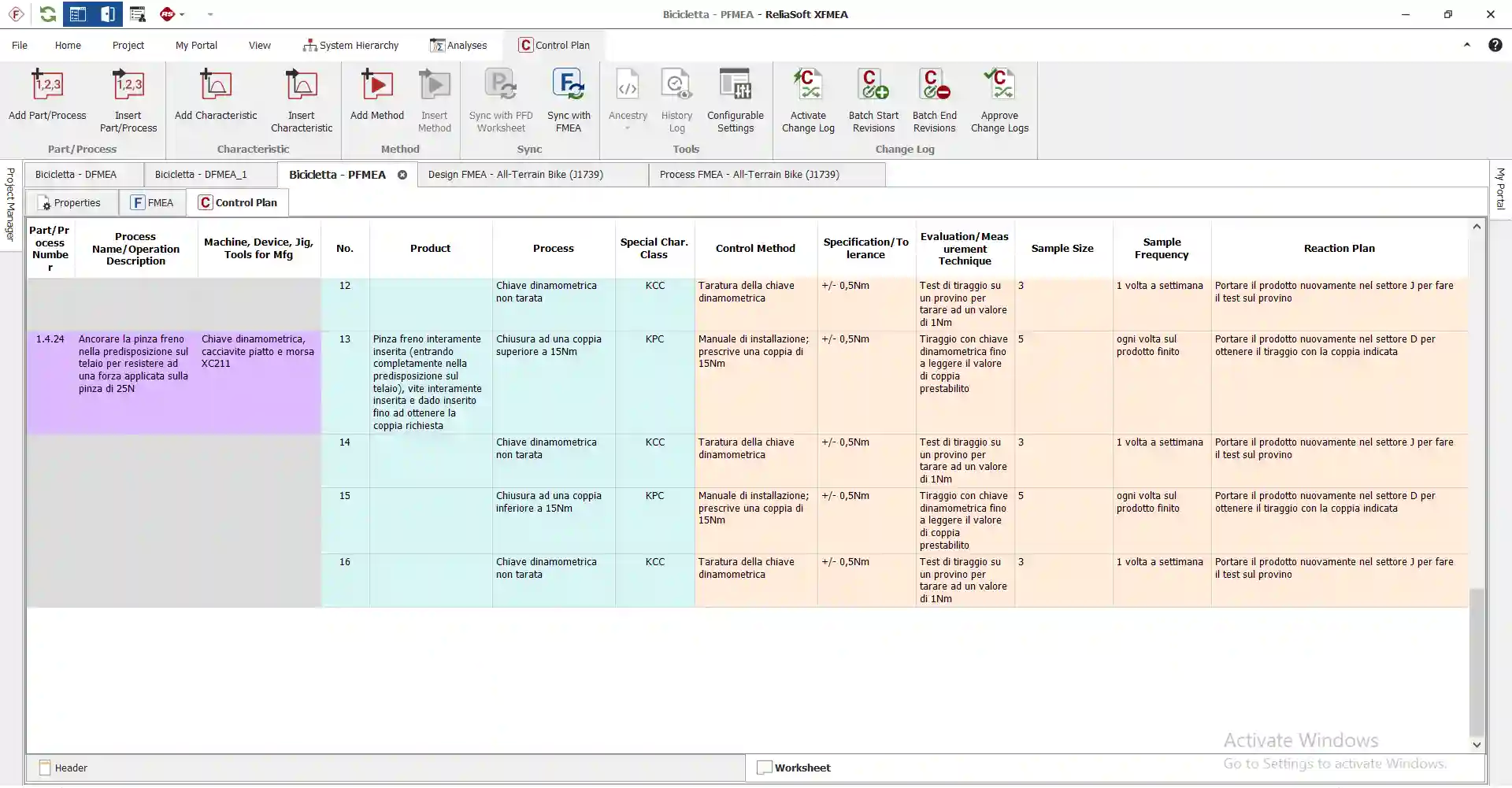

I campi presenti in un tipico Control Plan compilabile in XFMEA.

Informazioni generali del Control Plan

Queste informazioni sono paragonabili a metadati del piano di controllo in esame, e individuano principalmente i responsabili del processo, e le date in cui il piano è stato approvato dagli stakeholder.

- Livello. Indica la fase della produzione a cui si riferisce il piano.

- Numero di control plan. Un codice unifico che identifica il documento.

- Numero del componente/ultimo aggiornamento. Il codice identificativo del componente completo dell’ultimo aggiornamento disponibile. Questa è una delle caratteristiche del control plan come documento “vivo”.

- Nome del componente/descrizione. Il nome del componente è da preferire se il control plan fa riferimento a una famiglia di prodotti.

- Fornitore/plesso. Nome del soggetto che sviluppa il control plan.

- Codice fornitore. Necessario solo se il prodotto è sviluppato da terzi.

- Contatti chiave. Informazioni di contatto del responsabile del control plan.

- Data di approvazione del fornitore.

- Data di compilazione del control plan.

- Data dell’ultima revisione del control plan.

- Data di approvazione del reparto ingegneristico del cliente. Necessaria solo in casi specifici.

- Data di approvazione del reparto qualità del cliente. Necessaria solo in casi specifici.

- Data di approvazione aggiuntiva. Necessaria solo in caso di ulteriori approvazioni.

Dettagli su parti e processi

Queste informazioni identificano in maniera specifica i prodotti e i processi in esame.

- Numero di parte/processo. Codice identificativo di un componente all’interno di un assemblaggio, oppure di un processo all’interno di un flusso di lavoro.

- Nome del processo/descrizione. Descrizione che identifica il processo in esame all’interno del process flow diagram.

- Macchine/dispositivi/dime/strumenti. Strumenti necessari per lo svolgimento dell’operazione.

Caratteristiche del prodotto / processo

Queste informazioni mostrano in dettaglio le caratteristiche di interesse al piano di controllo.

- Numero. Codice identificativo all’interno del process flow diagram, di FMEA, o disegni.

- Caratteristiche del prodotto. Caratteristiche di interesse del prodotto in esame, le quali sono tracciabili e controllabili attraverso il processo. Queste possono provenire da varie fonti, quali DFMEA e disegni. Alcuni esempi includono lo spessore del battistrada di uno pneumatico, o la lunghezza di un taglio.

- Caratteristiche del processo. Caratteristiche di interesse del processo in esame, identificate attraverso PFMEA o da esperienze passate del team di lavoro. Le variazioni nei valori di queste caratteristiche causano una variazione nelle proprietà dei prodotti, e una sola caratteristica può influenzare più prodotti contemporaneamente. Alcuni esempi includono la velocità di rotazione di una fresatrice, la temperatura di un forno, o la pressione di un liquido pompato da un macchinario.

- Classificazione di caratteristiche speciali. Sigla o abbreviazione della classe di cui fanno parte le caratteristiche del processo. Questo campo è utilizzato principalmente per identificare e evidenziare tutte quelle caratteristiche che richiedono un controllo di produzione speciale.

Metodi di controllo

Queste informazioni delineano i metodi di misurazione e azioni reattive al fine di tenere sotto controllo i prodotti e i processi.

- Specifiche del prodotto/processo e tolleranze. Una lista di specifiche e tolleranze per l’oggetto in esame, come definite dai progetti o dai disegni. Ad esempio, il foro di una lamiera può variare tra I 14.5mm a 15.5mm.

- Tecniche e strumenti di misurazione. Come sono misurate le caratteristiche dell’oggetto in esame. Al fine di ottenere misurazioni consistenti, è opportuno verificare che gli strumenti siano certificati per il tipo di misurazione da svolgere, e sarebbe buona norma compiere un’analisi dei sistemi di misura, ad esempio una Gauge R&R.

- Numero di campioni. Necessario solamente se l’analisi richiede una campionatura.

- Frequenza di campionamento. Può essere discreta oppure continua. Necessaria solamente se l’analisi richiede una campionatura.

- Metodo di controllo. Breve descrizione della metodologia di controllo dell’operazione. Questa metodologia è determinata dai processi in esame e dai rischi emersi durante la pianificazione del controllo qualità (ad esempio dopo analisi FMEA). Le strategie attuabili includono lo statistical process control (SPC), ispezioni visive, controllo degli errori automatico e manuale, e piani di campionamento.

- Piano di reazione. Azioni necessarie per prevenire la produzione di prodotti non conformi, tra cui la classificazione e l’eliminazione di questi, e le istruzioni per documentare l’accaduto. Ad esempio, nel caso in cui il foro di una lastra di metallo risultasse non conforme a causa di una punta del trapano danneggiata, occorre sostituirla durante le azioni di manutenzione.

Metodologia di sviluppo del Control Plan

Sebbene possegga un modello standardizzato, ogni piano di controllo è unico, poiché fortemente legato al prodotto in esame e alle aspettative e ai requisiti del cliente. Questi ultimi influenzano quali fattori sono rilevanti ai fini del controllo della produzione,e di conseguenza gli input che andranno a comporre il piano di controllo. Idealmente, l’inizio dello sviluppo del piano di controllo prevede di assegnare questo compito a un responsabile del processo, e di creare un team “cross functional”, composto da manager, ingegneri, manifattura, fornitori, ecc. La composizione del team può essere diversa a seconda della fase in cui si sviluppa il piano, se necessario. Il team deve identificare l’ambito di applicazione del control plan, ovvero i requisiti e le aspettative del cliente. È altresì opportuno saggiare la fattibilità dei test e delle azioni di controllo, i requisiti di performance, il processo di manifattura, ed eventualmente valutare il coinvolgimento del cliente stesso nello sviluppo. Di conseguenza, occorre stabilire delle linee di comunicazione efficaci tra i soggetti coinvolti, ovvero i membri del team, l’organizzazione, e il fornitore. La formazione è un aspetto fondamentale dello sviluppo del piano di controllo, affinché siano posseduti i requisiti necessari per soddisfare le esigenze del cliente. Infine, sebbene il cliente possa dare avvio allo sviluppo del control plan, è responsabilità dell’organizzazione gestirlo e richiedere ai fornitori un simile livello di coinvolgimento. Completati i passi precedenti, Il team deve sviluppare le analisi appropriate, ovvero DFMEA e PFMEA, per identificare le caratteristiche critiche del prodotto e del processo, e schematizzare le relazioni tra i componenti di quest’ultimo attraverso un Process Flow Diagram. Il piano di controllo deve essere poi compilato in maniera esaustiva, affinché questo offra delle linee guida chiare per il controllo del processo produttivo. Un control plan di qualità evidenzia le seguenti informazioni:

- Caratteristiche critiche di ciascun prodotto e processo, e le loro interazioni. Ad esempio, una caratteristica critica di un tubetto di dentifricio è la verniciatura della superficie. La qualità di questa è direttamente influenzata da rulli rotanti che, con il calore, possono deformarsi e rendere non uniforme la superficie del tubetto.

- Specifiche e tolleranze, assieme alla metodologia di misura e controllo di queste. Riprendendo l’esempio precedente, la specifica prevede che il tubetto sia completamente verniciato, e che la conformità del prodotto venga saggiata attraverso ispezioni visive.

Azioni reattive, necessarie per correggere gli errori all’interno del processo produttivo. In questo caso, potrebbe essere necessaria una manutenzione o sostituzione dei rulli rotanti.

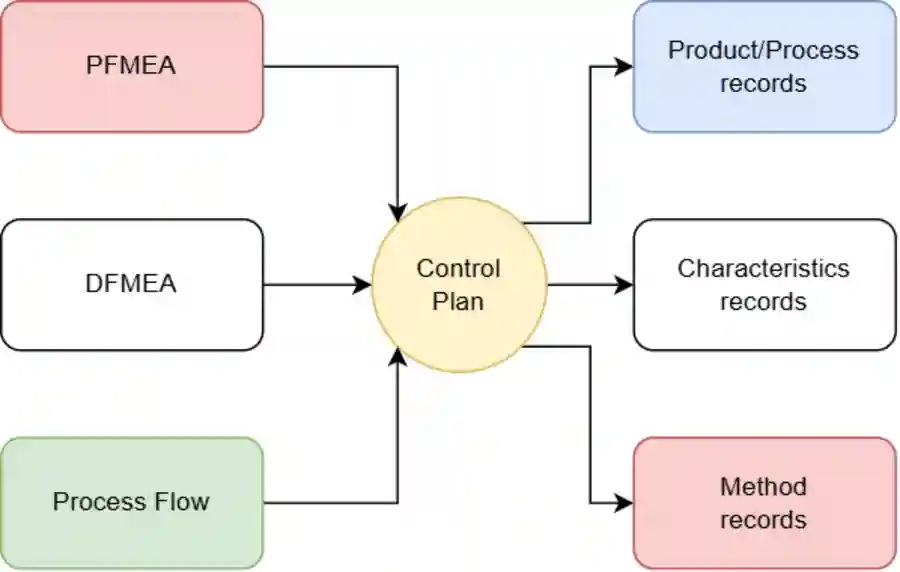

Input e output del piano di controllo.

Esempio di Control Plan: freno a mano di una bicicletta

Dopo aver presentato in maniera teorica i vari aspetti del control plan, verrà mostrato di seguito un esempio pratico con l’ausilio del software XFMEA. Questo strumento offre una potente interfaccia per sviluppare analisi FMEA (Sia DFMEA che PFMEA), FMECA secondo lo standard MIL-1629A, P-diagrams, piani di controllo e di test, ecc. In questo esempio viene riportato un piano di controllo compilato per eseguire l’analisi del freno a mano di una bicicletta. Si prendano in esame le prime dure righe, in cui sono descritte le caratteristiche funzionali di interesse del freno a mano, i metodi di valutazione, e le azioni di reazione. Per assemblare un freno a mano funzionante, occorre ancorare la leva del freno tale che essa possa resistere a una forza applicata di 25N. A questo scopo sono utilizzati una chiave dinamometrica, un cacciavite piatto, e una morsa XC211. Il prodotto è adeguatamente installato se la leva, la vite, e il dado sono correttamente inserite, e possono ottenere una coppia di 15Nm, con una tolleranza di circa 0.5Nm, come da manuale di installazione. L’assemblaggio corretto viene testato attraverso il tiraggio con chiave dinamometrica e la lettura della coppia generata, e il test avviene per 5 volte per ogni prodotto finito. Se il test dovesse fallire, allora il prodotto deve essere inviato al settore D per ottenere il tiraggio indicato

Schermata del programma XFMEA che ritrae il control plan di un freno a mano di una bicicletta.

Uno dei maggiori rischi presenti nel compiere questo tipo di analisi è l’inserire delle frasi concettualmente equivalenti ma scritte in maniere leggermente diverse. Questa problematica causa immensa confusione, e impedisce di compiere valutazioni quantitative delle problematiche riscontrate nel control plan (esempio: quante parti sono influenzate da un particolare processo). La funzionalità “Phrase set” di XFMEA risolve questa problematica, e rende il programma superiore a Excel per lo svolgimento di analisi di qualità. L’utente può definire una libreria di descrizioni standardizzate utilizzabili all’interno del progetto e tra progetti, cosicché queste possano essere inserite all’interno delle relative analisi, eliminando il rischio di incompatibilità.

Schermata del programma XFMEA che ritrae la finestra contenente i phrase set.

Le informazioni presenti nel control plan sono sincronizzate con quelle presenti nell’FMEA. Se l’utente ha definito le metriche di rischio nell’analisi, , come ad esempio i Risk Priority Number (RPN), le severità, i rischi, e le occorrenze, queste sono visualizzabili in maniera grafica. Il programma XFMEA possiede a questo scopo una potente dashboard per la visualizzazione delle metriche e dei risultati. Questa offre diversi layout ricchi di visualizzazioni, quali istogrammi, gauges, e diagrammi a torta, e i quali sono ulteriormente personalizzabili dall’utente tramite il “dashboard layout designer”.

Dashboard layout designer. Sulla sinistra si trovano i campi e gli assi personalizzabili.

Conclusione

In questo articolo è stata offerta un’introduzione al control plan, il suo scopo, e i benefici che può portare all’organizzazione. È stata inoltre discussa la metodologia di sviluppo del piano, in particolare le differenti informazioni necessarie a seconda della fase produttiva in cui questo è compilato, ed è stata offerta una descrizione dei campi presenti nel foglio. Infine, è stato presentato uno studio di caso di un control plan compilato per il freno a mano di una bicicletta.

Riferimenti

- AIAG, Control Plan Reference Manual, 1st edition

- Quality-one.com, Control Plans, https://quality-one.com/control-plan/

- UK Research and Innovation, Control Plan Guideline Version 1.0.