Articoli correlati

Introduzione

Questo articolo presenta nozioni introduttive riguardanti l’analisi di affidabilità di un prodotto partendo dalla prima prima domanda essenziale:

- si tratta di un prodotto riparabile, oppure

- di un prodotto non riparabile conosciuto anche come “usa e getta”?

E’ proprio questa domanda sulla tipologia di prodotto riparabile versus non riparabile che determina quale dato ricercare al fine di trovare una risposta al quesito posto. Naturalmente anche l’analisi che seguirà si andrà sviluppando su direzioni diverse tra loro.

Prodotto riparabile versus prodotto non riparabile

Un prodotto riparabile è un elemento che potrebbe non funzionare molte volte in almeno una delle sue funzioni richieste durante la sua vita. A seguito di un guasto, esso non viene sostituito ma bensì ripristinato a prestazioni soddisfacenti riparando o sostituendo quella parte che aveva causato il guasto. Molti prodotti sono progettati per essere riparati e rimessi in servizio. Tuttavia, la distinzione tra unità riparabili e non riparabili a volte dipende da considerazioni economiche piuttosto che di progettazione, dal momento che potrebbe essere economicamente svantaggioso, o pericoloso oppure indesiderato riparare quell’articolo responsabile del guasto.

Ci sono situazioni dove l’intreccio tra prodotto riparabile e prodotto non riparabile può creare una certa confusione. Si consideri per esempio un’automobile. Un’automobile è formata da una moltitudine di sottosistemi. Per esempio, motore, trasmissione, cambio, impianto frenante, di illuminazione…

Ognuno di questi sottosistemi, per esempio l’impianto frenante è a sua volta formato da diversi componenti (dischi, pastiglie, pinza, pistoncini, … che presi singolarmente sono elementi non riparabili ma bensì sostituibili nell’eventualità di un guasto.

L’auto, presa nel suo globale è un esempio di sistema riparabile ma formata da una quantità numerosissima di componenti non riparabili.

Nell’eventualità di un guasto, ad una marmitta, ad una pompa dell’acqua ecc, questi elementi non sono riparati, ma sostituiti con equivalenti nuovi. A seguito di un guasto, l’auto subisce un processo di rinnovo.

Affidabilità di un prodotto non riparabile

L’ultimo tassello della catena di sistemi e sottosistemi presenti in un auto rappresenta il componente. Quello che nell’eventualità di un guasto dovrà essere sostituito. Tale parte è comunemente etichettata come LRU ovvero, Lowest Replaceable Unit – la parte più bassa della struttura gerarchica del componente che può essere sostituito. Ed è proprio tale parte che con una sua ampia esposizione nell’analisi FMEA e con una sua storia di guasti e sostituzioni sarà in grado di fornire dati necessari per sviluppare una funzione di guasto se non anche una di riparazione.

L’analisi di LRU si basa essenzialmente su una raccolta diretta di tempi al guasto / cicli al guasto / km al guasto… in base alla variabile casuale più appropriata e la loro rappresentazione sotto forma di funzione di distribuzione di guasti e funzione cumulativa. Una volta sviluppate queste due funzioni, tutti gli altri parametri di interesse potranno essere derivati. Naturalmente programmi come Weibull++ necessitano solo dei dati grezzi e del corretto settaggio del programma al fine di interpolare la corretta funzione ed estrapolarne i risultati di interesse. Questi argomenti ed aspetti teorici sono trattati in maniera esaustiva nei corsi RS250 Fundamentals of Reliability rivolto al prodotto non riparabile, e il corso RS300 RAM for Asset Management focalizzato sul prodotto riparabile.

Un percorso alternativo sempre applicabile all’analisi del prodotto non riparabile è costituito dall’analisi di degradazione del prodotto stesso. Ci sono situazioni dove non esistono dati di guasto disponibili ma può essere molto più informativo e rapido misurare degradazioni di un parametro di interesse durante la vita del prodotto. Il modulo opzionale Accelerated Life Test (originariamente ALTA) acquistabile separatamente con Weibull++ include le funzionalità dedite alle analisi di dati da test di degradazione accelerata sia graduale che invasiva/distruttiva.

Nel caso di LRU come le pastiglie dei freni si può facilmente misurare in maniera non intrusiva la perdita di materiale a diversi kilometraggi. Questo permetterà di stabilire un adeguato punto di sostistuzione delle pastiglie stesse al fine di non danneggiare i dischi ne mettere in pericolo il conducente. Il vantaggio delle analisi di degradazione, oltre gestire in maniera soddisfacente problematiche a zero guasti, permette anche di

- ampliare le conscenze riguardo la degradazione del prodotto

- impostare diverse soglie di degradazione critica (soglia di preavviso e soglia di rottura)

- formire informazioni chiave per impostare una politica di manutenzione preventiva.

L’affidabilità di un prodotto non riparabile si basa sulla trasformazione di dati grezzi relativamente alle rotture del prodotto in funzioni statistiche. Le più utilizzate sono le funzioni Weibull, lognormale ed esponenziale la cui applicabilità è legata alla fisica del guasto della modalità in esame. Vedasi corso RSW250 Fundamentals of Reliability.

Affidabilità di un prodotto riparabile

Esistono due metodologie per l’analisi di un prodotto riparabile che partono da presupposti diversi tra loro offrendo un livello di risoluzione diverso sebbene portino a risultati molto simili tra loro.

- Metodo RBD (Reliability Block Diagram) presente in BlockSim

- Metodo GRP (General Renewal Process) presente in Weibull++

Iniziamo dal metodo RBD per mostrare uno schema molto semplificato di un auto composta dai diversi sottosistemi.

Affidabilità di sistema con metodo RBD

Il metodo RBD consiste semplicemente nel creare una struttura logica/affidabilistica del sistema caratterizzando per ogni sottosistema una funzione di guasto e (opzionale) una funzione di riparazione. Vedasi articolo Nuovo al Reliability Block Diagram? In altre parole, una sequenza logica di sottosistemi con dati espressi a livello di LRU. Ecco perchè un’auto che è un sistema riparabile è in realtà una collezione di componenti non riparabili.

Con la funzione di guasto assegnata ad ogni sistema saremo in grado di calcolare:

- l’affidabilità ad un qualsiasi kilometraggio,

- la probabilità di guasto a qualsiasi kilometraggio,

- il tasso di guasto del sistema

- la vita media dell’auto e

- l’affidabilità/probabilità di guasto condizionate per l’estensione della garanzia

Con l’inserimento delle funzioni di riparazione saremo in grado di determinare moltissime altre informazioni tra cui

- la disponibilità dell’auto (istantanea, media, intrinseca…)

- il numero di ricambi a qualsiasi kilometraggio

- il tempo medio tra i guasti

- il downtime delle rispettive riparazioni

- i componenti più critici sotto il profilo del numero di guasti, del downtime ecc…

Per dare un esempio, nel diagramma sotto indicato all’impianto di raffreddamento (Cooling) è stata assegnata una funzione di guasto lognormale (12.5 ; 0.2) e una funzione di riparazione lognormale (4.8 ; 0.38) con variabile casuale in km considerando un kilometraggio medio orario di 70km

I risultati della simulazione eseguiti fino a 125000 km indicano un MTBF o un kilometraggio medio al guasto di 11785 km e una proiezione di circa 11 guasti (10,49) durante questo kilometraggio.

La simulazione genera in realtà una moltitudine di altri dati quali una disponibilità media del 98.88%, una ripartizione dei guasti come riportata nella tabella sopra (ultima colonna a destra) e una criticità dei singoli sottosistemi ripartita nella seconda, terza e quarta colonna, rispettivamente RS FCI, RS DECI e RS DTCI. L’esamp approfondito dei risultati ottenuti è al di fuori dello scopo di questo articolo.

Per una formazione completa riguardante l’analisi di affidabilità di sistemi complessi, si consigliano i corsi di formazione RSW300 RAM for Asset Management e RSW600 System Reliability & Maintainability Analysis.

Affidabilità di sistema con metodo GRP

Il metodo GRP è presente in Weibull++ nella sezione dedicata al prodotto riparabile. Si basa sulla metodologia NHPP (Non Homogeneous Poisson Process) con l’aggiunta del concetto di età virtuale attraverso la quale è possibile stabilire l’effetto delle riparazioni sulla vita del sistema, in questo caso l’auto. Ci sono due settaggi che si differenziano basati sulla metodologia Kijima, essi sono:

-

- GRP-1 considera un fattore di ripristino dovuto alle manutenzioni dal guasto precedente con un’ètà virtuale Vn=Vn-1+qx

- GRP-2 che considera invece un ripristino dovuto alle manutenzioni considerandole tutte come benefici al sistema. L’età virtuale per questo è Vn=q(Vn-1+x)

dove Vn rappresenta l’età virtuale o età effettiva accumulata, q=1-Rf (Rf cioè fattore di ripristino), e Vn-1 è l’età al guasto precedente, mentre x rappresenta il tempo al guasto.

Il metodo GRP presente in Weibull++ è un metodo potente per arrivare a stimare l’affidabilità di un sistema riparabile senza dover configurare il sistema stesso come sequenza di LRU a cui assegnare un’appropriata funzione di guasto. Il metodo GRP consiste di un semplice storico di guasti attribuiti al sistema e presentati in forma cumulativa.

Offre il vantaggio di poter estrarre alcune grandezze quali il valore di MTBF del sistema o il numero cumulativo di guasti in un kilometraggio richiesto. Presenta anche valori di affidabilità ma manca di una visione dei sistemi più critici. L’analisi GRP non discrimina tra le diverse problematiche. Per questo aspetto, si consiglia sia l’analisi al primo guasto che la simulazione del sistema riparabile attraverso BlockSim.

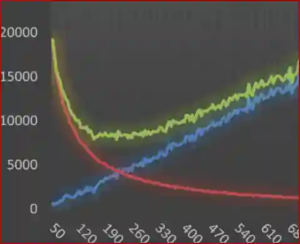

I risultati ottenuti con il metodo GRP sono diversi per quanto riguarda il valore mediano, ma rientrano all’interno di livelli di confidenza dei risultati. Livello di confidenza a doppia coda del 80%.

- MTBF BlockSim 11785 contro i 15356 ottenuti con Weibull++.

- Numero previsto di guati con BlockSim di 10.49 contro gli 8.14 ottenuti con Weibull++.

- Proiezione dell’affidabilità – vedasi i grafici sotto ottenuti con i due programmi

E’ importante osservare che i metodi di calcolo tra Weibull++ e BlockSim sono diversi. Nonostante ciò i risultati ottenuti molto rapidamente con il metodo GRP sono ragionevolmente vicini ai risultati ottenuti con un’impostazione molto più complessa utilizzando BlockSim.

Conclusioni

In questo articolo abbiamo esplorato l’applicazione dell’affidabilità a sistemi complessi riparabili e a prodotti non riparabili. L’analisi del prodotto non riparabile o “usa e getta” si basa sull’analisi statistica dei dati di guasto. Più precisamente, fittando una distribuzione ed estrapolando i risultati al tempo di missione di interesse.

L’articolo si sofferma in particolare su due tecniche molto utilizzate nell’analisi del sistema riparabile. La prima, RBD, come una sequenza logica di sottosistemi trattati come LRU e ai quali è associata una funzione di guato. La seconda, GRP, come una visione del sistema complesso visto a livello globale senza entrare nel dettaglio. Entrambe le analisi sono valide ed in grado di formire informazioni di base abbastanza simili. Per un’analisi più approfondita, come per esempio un’analisi LCC (Life Cycle Cost) o sull’ottimizzazione della manutenzione preventiva, lo strumento da considerare è BlockSim.