Articoli correlati

Analisi di affidabilità nel settore militare – analisi di predizione e metodi alternativi (Duane / Crow-AMSAA)

Le analisi di affidabilità secondo il metodo della predizione sono molto comuni in ambito militare. Questo è dovuto sia perché sono prescritte da specifiche basate su standard di impostazione militare sia perché, in molti casi, analisi alternative sono un po’ problematiche da applicare.

Premesso che nessuna metodologia di analisi di dati di guasto è perfetta, è importante capire quali strumenti e metodologie esistano ed in quali scenari possono essere applicati.

Probit Data

Questa tipologia di analisi è la migliore laddove esiste un valido supporto interno in grado di fornire informazioni pratiche facilmente trasformabili in punti sul grafico – Per esempio il Service che è in diretto contatto con il cliente ed è quindi in grado di fornire informazioni su quello che sono gli eventi registrati in un determinato intervallo di tempo.

In alternativa, il personale di manutenzione che è in grado di fornire informazioni sul numero di riparazioni effettuate su una determinata apparecchiatura.

L’analisi con il foglio libero o free-form come viene spesso indicato permette di tracciare pochi punti sul foglio statistico utilizzato al fine di stabilire un modello che meglio interpoli i punti.

Un valido modello equivale a dire capacità di fare previsioni relativamente accurate. Nel dettaglio:

|

VANTAGGI |

SVANTAGGI |

|---|---|

| Rapido, semplice e va al punto del problema | Lavora sul principio Garbage In – Garbage Out e quindi dipende per la totalità dalle informazioni raccolte a voce. Può soffrire di distorsione |

| Può essere calibrato – si possono utilizzare le informazioni raccolte per verificare quanto realmente accaduto | Non permette di applicare livelli di confidenza |

| E’ un punto di partenza che supera rapidamente la mancanza di dati | Ha i suoi limiti e non è un punto di arrivo |

| Riassume l’uso e l’abuso del prodotto in pochi punti | In un contesto Weibull, il beta della funzione non è in grado di distinguere tra mortalità infantile o vita utile. E’ quasi sempre una forma di usura |

Analisi statistica dei dati

Questa tipologia di analisi ben si sposa con prodotti non riparabili o usa e getta. Infatti, è solo adatta a questa tipologia di prodotti. In particolare, prodotti relativamente semplici sui quali sia possibile studiare possibili modifiche/miglioramenti (valvole, giunti, pompe, motori, sensori…). A differenza delle analisi Probit, possono essere sviluppate sin dai primi rientri/guasti riscontrati. Sono infatti adatte ad analizzare dati affidabilistici con diverse tipologie di sospensione (destra, sinistra e intervallare).

Per questo, possono identificare zone di diversa allocazione del prodotto: mortalità infantile, vita utile o degradazione più o meno rapida.

Se fatte bene, offrono dei risultati molto validi sia in ambito miglioramento del prodotto che previsione rientri nella prossima finestra temporale. Tuttavia, in certi contesti militari, diventano quasi impossibili da applicare vista la notevole complessità del sistema, bassa campionatura, le numerosissime modalità di guasto… Più semplicemente sono considerate meno rigorose di altre analisi quali FMECA.

Un vantaggio da non sottovalutare è che le analisi statistiche dei guasti possono offrire risultati validi con campionature ristrette (modello Weibull in particolare) secondo il principio: pochi punti ma validi e rappresentativi.

|

VANTAGGI |

SVANTAGGI |

|---|---|

| Metodologia precisa in grado di offrire validi spunti di previsione anche in presenza di pochi guasti purché siano significativi | Può richiedere una notevole quantità di dati difficili da reperire. In particolare, sia tempi al guasto tra i rispettivi guasti e l’intera popolazione ancora funzionante con il numero di ore accumulate da ciascun componente |

| Il grafico è molto informativo riguardo a problematiche che si verificano | Particolarmente difficile da stimare il numero di cicli accumulati dalla unità funzionanti se il parametro di invecchiamento non è il tempo |

| Particolarmente adatta nel miglioramento di un prodotto ma anche molto valida nelle analisi di garanzia | Richiede un database di raccolta dati particolarmente robusta |

| Migliora la stima con livelli di confidenza | Può offrire proiezioni errate in presenza di campionature ridotte e molte sospensioni |

| Esistono diversi modelli che sono stati applicati con successo a componentistiche elettroniche e non solo | Può offrire proiezioni molto più errate in presenza di campionature ridotte e molte sospensioni e proiezioni a valori medi (cioè equivalenti ad alte probabilità di guasto) |

| Permette di identificare la zona di funzionamento del prodotto |

Metodologia Crow-AMSAA

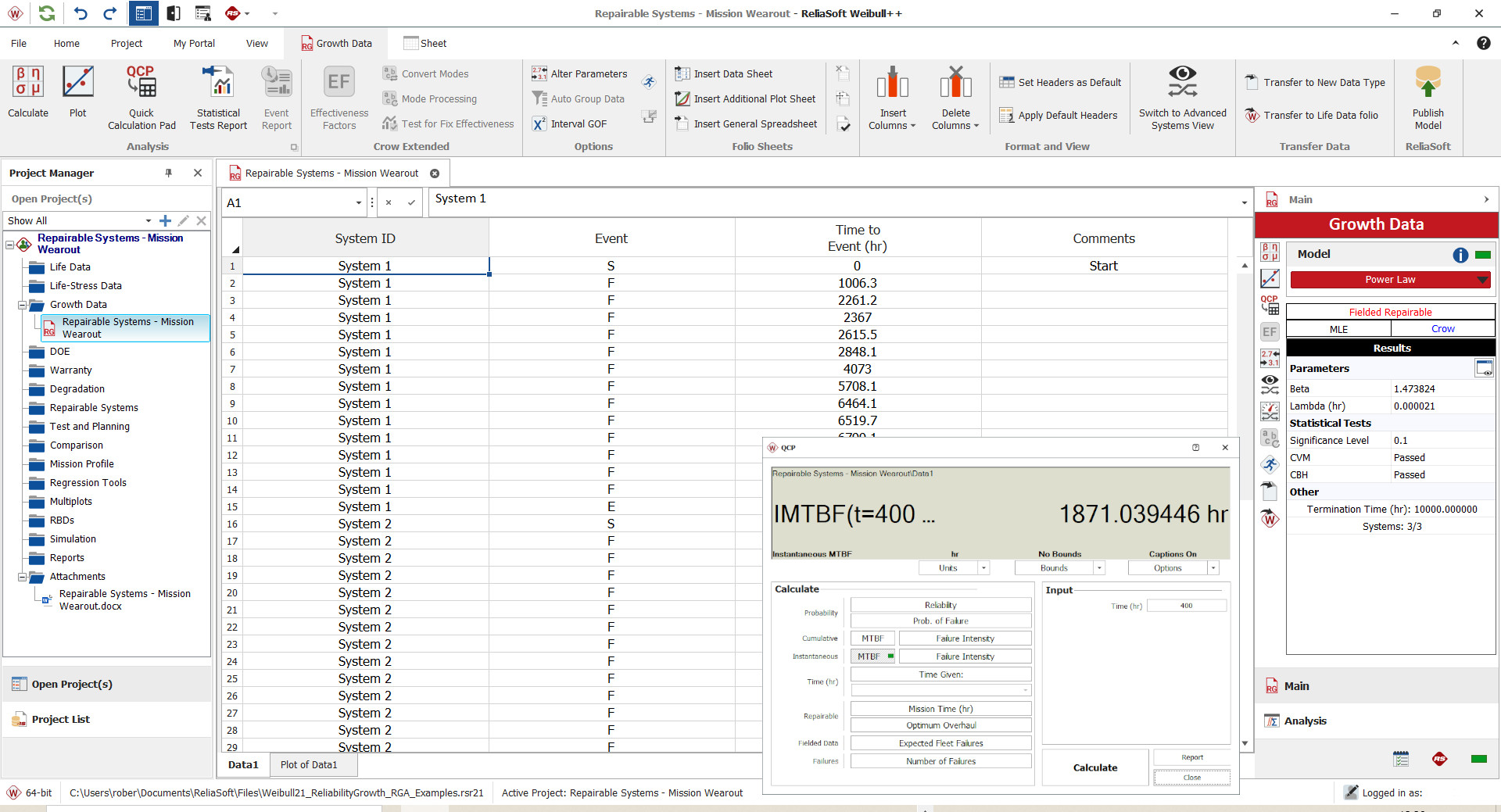

La metodologia Crow-AMSAA è una valida alternativa al metodo di predizione laddove il sistema da analizzare sia complesso, riparabile, e di campionatura ridotta. Tale metodologia risponde ai requisiti di Performance-Based Approach to Reliability messa in atto dalla stessa AMSAA (Army Materiel Systems Analysis Activity) come da [1] per l’acquisizione di nuove tecnologie in ambito militare.

Analogamente al metodo di predizione, ha quindi anch’essa radici in ambito militare. La metodologia Crow-AMSAA fu in fatti messa a punto dal Dr Larry Crow verso la metà degli anni ’70 quando era impiegato presso la AMSAA. Tale metodologia, permette di analizzare secondo il principio di riparazione minima, apparecchiature molto complesse tipiche del settore militare.

Grazie a questo strumento, è possibile eseguire l’analisi dell’intero sistema senza dover fare discrezione tra le diverse parti soggette a guasti. Questo è un grosso vantaggio che si traduce in analisi estremamente veloci da sviluppare. Tuttavia, questa semplificazione è al tempo stesso una limitazione non essendo in grado di stabilire quali apparecchiature siano le più problematiche (per questo si fa normalmente ricorso ad altre metodi di analisi quali CFM o RBD). Un altro vantaggio di questa metodologia è quello di richiedere come requisito minimo tre guasti ed inoltre di accettare i dati in un formato cronologico. Si veda l’esempio sotto che riporta tre apparecchiature:

La metodologia permette di analizzare dati da diversi sistemi e se i dati superano un paio di esami statistici (Cramer Von Mises Test e Common Beta Hypotesis Test), allora è possibile prendere i risultati ottenuti con una certa confidenza.

Confronto tra predizione e metodo Crow-AMSAA

|

PREDIZIONE (MIL-217F) |

CROW-AMSAA | |

|---|---|---|

|

Impostazione | Tratta dati teorici | Gestisce risultati reali |

|

Metodo di calcolo | Sommatoria di tutti i componenti facenti parte l’apparato in questione | Analisi statistica dei dati di durata dell’intero apparato monitorato |

|

Applicazione | Componentistica elettronica | Indipendente dal tipo di componentistica |

|

Modello utilizzato | Esponenziale | Crow-AMSAA |

|

Tipologia di dato richiesto | Tasso di guasto e/o parametri elettrici, termici… di ogni singolo componente | Storico dei guasti in ordine cronologico senza entrare nel dettaglio di cosa si sia guastato |

|

Tasso di guasto | Costante | Variabile |

|

Confidenza del risultato | Non fornisce livelli di confidenza | Presenta risultati con livelli di confidenza |

|

Risultato finale | MTBF vs Stress Tasso di guasto vs Stress Probabilità di guasto vs Stress dove gli Stress sono (Temperatura, Voltaggio, Potenza, Corrente, Ambiente) | Affidabilità condizionata Probabilità di guasto condizionata MTBF Istantaneo MTBF Cumulativo Failure Intensity Istantanea Failiure Intensity Cumulativa Numero di guasti per un tempo di missione Tempo ottimale per eseguire manutenzione generale |

|

Accuratezza del risultato | Analisi prettamente teorica il cui risultato dipende dalla validità del database, dalla configurazione del circuito da modellare, dalla validità del modello esponenziale applicato ad ogni componente, dai processi produttivi dei componenti utilizzati… | Analisi dei dati reali insensibile a qualsiasi ipotesi teorica. Rappresenta l’uso e l’abuso del prodotto nel reale. Migliora con l’aumentare dei dati di guasto |

Conclusione

Quindi, quale metodo utilizzare?

Laddove non esiste una certa flessibilità nella metodologia da applicare (in altre parole non è impostata da specifica) o non si abbia la volontà di investire su test di sviluppo di un nuovo prodotto, il metodo di predizione rappresenta una possibile soluzione.

Va però tenuto presente che il risultato ottenuto è solo un valore indicativo che potrebbe non avere alcuna correlazione con il valore vero che si vuole rappresentare. Esso infatti rappresenta solo un punto di partenza, non un punto di arrivo. L’analisi di predizione è stata concepita inizialmente solo come metodologia di valutazione di due o più soluzioni ingegneristiche. Non per fornire risultati di affidabilità di un prodotto sul quale basare un’analisi di garanzia.

Laddove sia ha la volontà di testare o analizzare dati reali dal campo o fare delle stime ingegneristiche, le soluzioni esistono ed i risultati che si ottengono hanno il potenziale di essere molto più allineati al comportamento del prodotto/sistema sul campo.